日本製造業復権の鍵は「顧客との壁」を打破するECM改革にあり- 多様化する顧客ニーズに対応するためのDX実現とは -

本稿では、日本製造業が停滞から抜け出すために、ものづくりプロセスにおいて着目すべき視点やこれまで取り組んできた改革活動の経緯などを考察したうえで、日本製造業が復権を実現するためのDXアプローチについて解説します。

本稿では、日本製造業が停滞から抜け出すために、ものづくりプロセスにおいて着目すべき視点やこれまで取り組んできた改革活動の経緯などを考察したうえで、日本製造業が復権を実現するためのD

目次

日本の製造業が長らく停滞しています。停滞を打破するためには、IoT、AI、デジタルツインなどの最新デジタル技術を活用したデジタルトランスフォーメーション(以下「DX」という)が必要と言われていますが、何から優先的に進めていくべきか悩まれている経営層の方も多いと思われます。本稿では、日本製造業が停滞から抜け出すために、ものづくりプロセスにおいて着目すべき視点やこれまで取り組んできた改革活動の経緯などを考察したうえで、日本製造業が復権を実現するためのDXアプローチについて解説します。

Point1 ものづくりはECMで決まる

ものづくりプロセスにおいて、QCDを決定するのは、商品企画・設計開発などのエンジニアリングチェーンマネジメント(ECM)であり、ECM改革が今後の日本製造業復権のポイントとなる。

Point2 「効率化」に力点がおかれたECM改革が停滞の原因

ECM領域で注力されてきた活動は、業務効率化の視点での業務改革とITシステム導入。欧米企業と比較し、製品/サービス開発強化の視点でのIT投資は十分でなかった。

Point3 解決すべきECMの3つの壁

「SCMとの壁」「経営との壁」「顧客との壁」の3つの壁を打破するDXが、今後の改革活動のポイントとなる。その中でも最も解決が難しく、製造業の明暗を分ける壁は「顧客との壁」である。

Point4 「顧客との壁」を打破するためのDXとは

「顧客との壁」を打破するためには、今後ますます多様化する顧客ニーズに対処することが必要となる。アプローチとして「顧客ニーズの把握力強化」と「顧客ニーズへの対応スピード強化」の2つのDXがある。

I.ものづくりはエンジニアリングチェーン(ECM)で決まる

1.日本の製造業

日本製造業の成長が停滞していると言われ続け、もう20年以上にもなります。実際、日本の製造業は停滞しています。国内製造業のGDPは、1990年代に最大120兆円規模だったものが、2000年代以降は、90~110兆円程度の推移となっており、横ばいもしくは減少傾向となっています。同時期の米国製造業のGDPが約100兆円(1990年)から約150兆円(2016年)の伸び、中国製造業が約50兆円(1990年)から、約300兆円(2016年)と大幅な伸びを示していることに比較すると、日本の停滞ぶりが顕著にわかります。

日本製造業復活に向けたアプローチとして、モノづくりからコトづくりへの変革、スマートファクトリーの実現、IoT、AI、デジタルツインの技術活用など、さまざまな議論がなされていますが、何から優先的に進めていくべきか悩まれている経営層の方も多いと思われます。本稿ではまず、強い製造業とは何かについて改めて確認した後、その強みを取り戻すために今後日本の製造業が取り組むべきポイントについて考察していきます。

2.強い製造業とは

それでは、強い製造業とはどのような企業でしょうか。定義はさまざまありますが、QCD(品質・コスト・納期)が優れた製品・サービス(以下「商品」という)を開発製造できる企業という定義があります。

違和感を覚える方は少ないと思いますが、理由を簡単に述べることには、二の足を踏まれる方もいるのではないでしょうか。

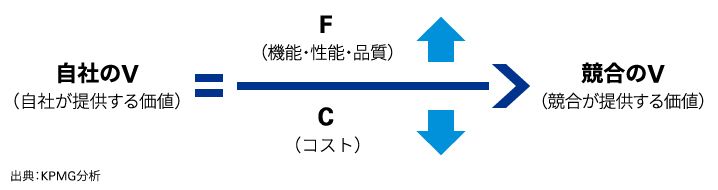

これはバリューエンジニアリング(VE)という理論で説明することができます。(参照 図表1)左辺のVは顧客への提供価値(Value)を示しており、右辺の分子Fは機能(Function)・性能・品質、分母のCはコスト(Cost)となります。すなわち高機能、高性能、高品質な商品を低コスト(低い売価)で提供できるようになれば、顧客への提供価値は最大化し、売れる商品になるという考え方になります。あとは、その最大化できた商品を顧客が求めるリードタイムに合わせることができれば、その企業は他社を完全に凌駕することが可能となり、 QCDが強い製造業ということになります。

図表1 バリューエンジニアリング(VE)の概念式

3.QCDを高めるための視点

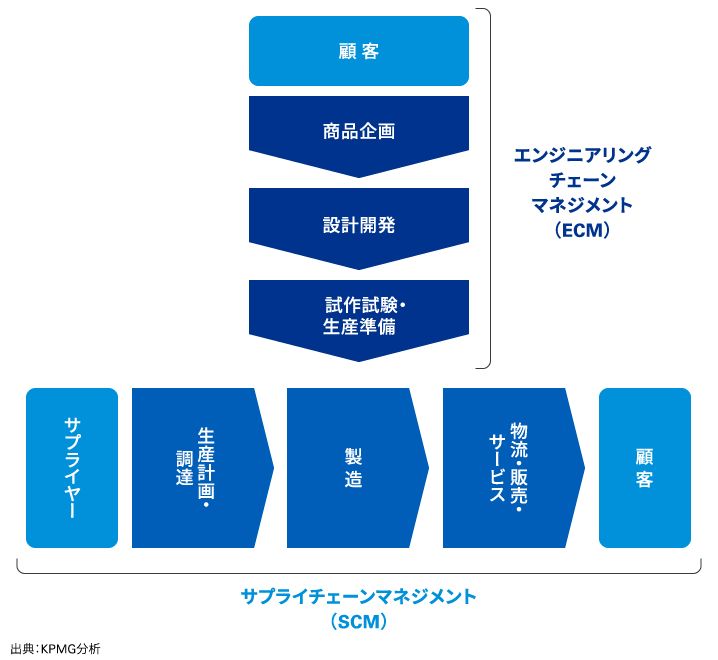

次にものづくりプロセスにおけるQCDを高めるための視点について考えます。ものづくりプロセスには、大きく2つのプロセスがあります。 (参照 図表2)生産計画、調達、製造、販売などの開発された製品を顧客の需要に対応するために供給していくサプライチェーンマネジメント(以下「SCM」という)のプロセスと、商品企画、設計開発、試作試験、工程設計などのターゲット市場やその市場における顧客ニーズを検討したうえで新商品を生み出していくエンジニアリングチェーンマネジメントのプロセス(以下「ECM」という)です。

QCDを高めるためには、ものづくりプロセスのどこに着目すべきでしょうか。答えはECMになります。なぜなら、QCDがそこでほとんど決まるからです。

国土交通省の「平成29年度自動車リコール届出内容の分析結果について」によると、設計起因の品質不具合は平均62%(2013~2017年の5年間)であったという分析結果となっています。数年前に問題となった自動車部品メーカーによる大規模リコールも、主要因が設計にあったためにリコール対象範囲が大きく、会社が存続できない状況にまで至りました。製造工程の特定の設備や人的な組立ミスなどであれば、一部製品の不具合で済みます。

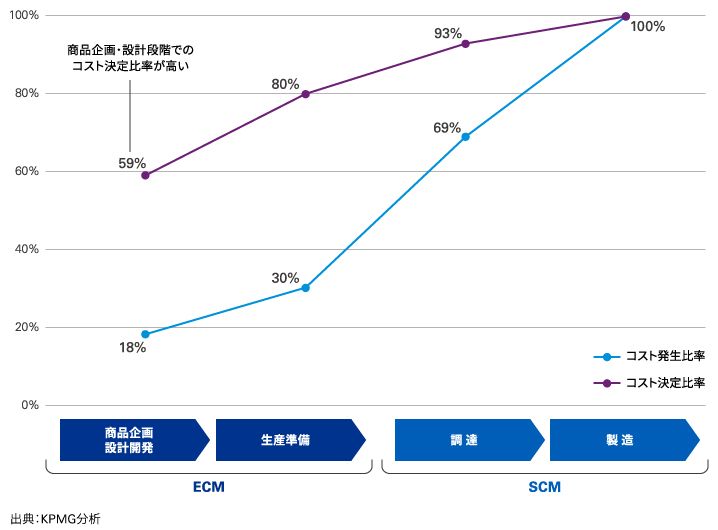

コストも同様です。KPMGが、ある産業機械メーカーにおいてものづくりプロセスのコスト発生と決定に対する分析を行いました。 (参照 図表3)

結果、費用が実際に発生するのは、SCMの調達・製造が大きな割合を占めますが、コストをどこで決定しているかは、商品企画・設計開発段階で総コストの59%にも及び、どのようにつくるかを決定する生産準備プロセスまで含めると80%にもなりました。

リードタイムもECMの設計開発や試作試験で多くの時間とリソースを費やしていることは想像に難くないと思います。したがって、 ”QCDは、ECMで決まる”といっても過言ではありません。ECMで他社に勝てる製品を生み出せなければ、SCMをいくら強化したところで他社には勝つことができないということになります。

図表2 ものづくりプロセス(ECM・SCM)

図表3 コスト決定とコスト発生割合

II.「 効率化」に力点が置かれた ECM改革が停滞の原因

1.日本製造業における改革活動の経緯

これまで日本の製造業が改革活動にどのように取り組んできたのかを振り返ります。戦後、日本の製造業は高まる需要に対応するため、自動車、テレビなどの画一的な製品をいかに大量生産するかに力点を置き、工場のオートメーション化に注力してきました。

その後、プラザ合意による円高、貿易摩擦、経済高度化による国内労働賃金の高騰などから、日本の製造業は海外進出を余儀なくされたことで、グローバル生産を実現する調達、生産、物流などのSCM領域の改革を推進してきています。SAPに代表されるような業務標準化ニーズに対応するERPパッケージシステムの発展も後押しとなり、製造業のSCM改革はデジタル技術を活用した改革活動に多大な投資を行ってきました。

その後、中国、韓国などの新興メーカーが、日本企業と同等レベルの品質の製品を低コスト、短納期で提供してくるようになり、いくら強いSCMを構築していても、日本の製造業は新興メーカーに苦戦を強いられることとなりました。よって、先進的な企業から、新興メーカーに勝つためにECM領域の改革に力を入れて、商品の付加価値やコストダウン力を高めようとする動きが活発になってきたという経緯となります。

2.業務改革とITシステム導入に注力してきたECM改革

ECMの改革活動の動向について詳細に見ていきます。ECMでは、モジュラーデザイン、コンカレントエンジニアリング、原価企画、プロダクトマネージャー制の適用などの業務プロセス改革の取組みに力を入れてきました。デジタル化への取組みというと、業務の効率化に重きを置いたものとなっており、設計図面の管理業務、図面作成業務、シミュレーション業務などの効率化の視点で、CAD、CAE、PDMなどのITシステム導入に留まりました。一部の企業では、PLM(製品ライフサイクル管理システム)という設計開発段階だけでなく、顧客ニーズの情報からサービスに必要な部品表情報などの製品ライフサイクル全体の情報の一元管理や活用を狙った先進的なデジタル投資も行われるようになりましたが、結局PDM(製品情報管理)レベルの使い方になってしまっている企業が多いのが現状であると認識しています。

JEITA(電子情報技術産業協会)「ITを活用した経営に対する日米企業の相違分析(2013)」によると、日米のIT予算の使用用途に関して、米国では「ITによる製品/サービス開発強化」などの「攻めのIT投資」のポイントが高くなっていることに比べ、日本では「ITによる業務効率化/コスト削減」などの「守りのIT投資」に重きを置いているという調査結果となったことも前述の動向と整合が取れます。

QCDを高めるために、ECMにおける改革が重要であることを述べてきましたが、これまでの日本の製造業における改革活動は、工場やSCM領域の投資に力点を置いており、その後のECM改革でも業務改革や守りのIT投資が中心となっていました。日本の製造業のECM改革が、欧米勢のそれと比較してデジタル化への取組みが十分でなかったことが、QCD向上に繋がらず、日本の製造業が停滞してきた原因の1つであると筆者は考えます。

III.解決すべきECMの3つの壁

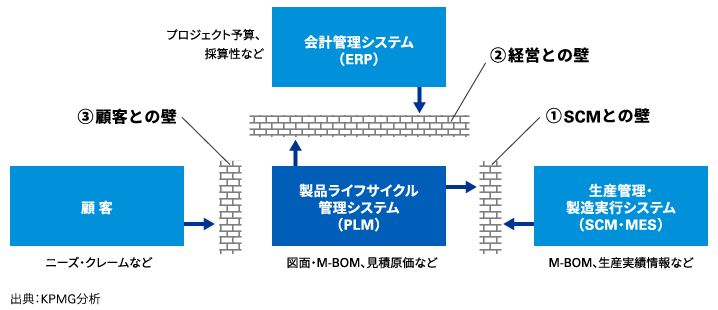

では、日本の製造業が停滞から抜け出すために、今後どのようなデジタル化を進めるべきでしょうか。ECMでは解決されていない3つ の壁があると考えます。「1 SCMとの壁」、「2 経営との壁」「3 顧客 との壁」になります。 (参照 図表4) これら3つの壁をデジタルで解決することが今後の取組みのヒントとなります。

図表4 ECMの3つの壁

1.SCMとの壁

「SCMとの壁」とは、ECMで検討した製品図、工程図、部品表などの情報が、SCM側のシステム(サプライチェーンマネジメントシステム、製造実行システムなど)にシームレスかつタイムリーに連携されていないことが挙げられます。例として、未だに多くの企業でE-BOM(設計部品表)とM-BOM(生産部品表)連携が、人手を介して実施されています。途中に人的対応が入ることで設計変更情報を生産側に反映させるための時間が多くかかったり、人的ミスなどの発生により不具合の原因となったりします。昨今、インダストリー4.0でキーワードとして挙げられているマスカスタマイゼーションの実現も、まずはこの問題を解決することが必須となります。

2.経営との壁

「経営との壁」は、原価管理の例があります。設計開発段階では、目標の性能やコストに追い込むため、開発と検証のサイクルを繰り返す必要があり、多くの時間とリソースが費やされます。また重厚長大な製品であれば、1回の試作費用、試験費用も多大なものとなります。商品企画段階で目標予算を立て、その予算を達成するようにプロジェクトを遂行するのですが、設計開発段階や工程設計段階での想定外の技術課題の発覚や量産性に見合わない設計図面の修正などで見積もっていた予算、工数を超過することが多々あります。問題は、その商品開発プロジェクトごとの状況変化をリアルタイムかつ金額などの経営へのインパクトがわかる情報で連携、可視化されていないということです。経営層が複数の商品開発プロジェクトの予実や上市タイミングを把握し、商品開発プロジェクトのGo / No Goや、リソース配分を正しく判断できるようにするため、ECMのプロジェクト状況の可視化をデジタルで解決する取組みが必要となります。

3.顧客との壁

最後に「顧客との壁」になりますが、顧客との壁は、商品開発前(商品企画・設計開発時)と商品開発後(市場投入後)の2つがあります。後者の商品開発後の「顧客との壁」は、商品を売った後にも顧客と繋がり、サービスとして商品の提供価値を向上させていく取組みとなります。有名な事例として、米ゼネラル・エレクトリック社の航空エンジンがあり、エンジンの稼働データから、エンジン部品の故障タイミングを顧客に知らせたり、最適な燃料消費のための航空機の運航経路を分析するなどのサービスを提供しています。センシング、通信などのIoT技術やビッグデータ、AIなどのIoTプラットフォーム技術の進展があり、モノづくりからコトづくりの号令のもと、多くの日本企業も取り組んでいると思います。

前者の商品開発前の「顧客との壁」とは、顧客ニーズと商品の乖離のことを示しています。前述のQCDの中のQの視点となりますが、顧客から求められる機能、性能、品質に対して、いかに製品を整合させるかという取組みになります。これまで述べてきた壁のうち、解決が最も難しく、今後製造業の明暗を分ける壁は、この "商品開発前の顧客との壁"になると筆者は考えます。次章で、その理由やデジタル化で解決するための方策について考察していきます。

IV .「 顧客との壁 」を打破するためのDXとは(多様化する顧客ニーズへの対処法)

1 .顧客ニーズ把握の難しさ

製造業のプロセスについてシンプルに考えてみます。製造業とは、 B to B、B to Cに関係なく、顧客から「顧客ニーズ」を把握し「、仕様・図面」に変換してから、その「仕様・図面」に基づいた「商品(製品・サービス)」を開発製造することです。 (参照 図表5)どの市場をターゲットにするかという議論は別途ありますが、上記のプロセスでまったくエラーがなければ、少なくともターゲット市場においては、QCDのQの視点では、他社に負けない商品を生み出すことができるようになります。では、上記プロセスのどの過程でエラーが起きやすいかというと、最初の「顧客ニーズ」の段階になります。すなわち、"顧客ニーズを正しく把握する"ことが難しいのです。以前より海外市場への展開が必要となり、グローバルでの顧客ニーズ把握に苦労していますが、ミレニアル世代に代表されるパーソナライズ消費トレンドの高まりによるニーズの多様化や今回のCOVID-19の拡大などの想定外の環境変化から、今後はさらに顧客ニーズの把握は難しくなってくると予測されています。

図表5 製造業の概念図

2 .多様化する顧客ニーズへの対処法

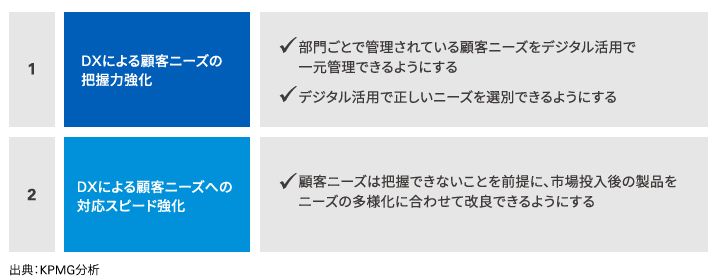

今後、ますます多様化する顧客ニーズを把握するためには、デジタル活用がポイントになり、アプローチとしては2つあると考えます。1つは、顧客ニーズの把握力をデジタルで高めるアプローチ(DXによる顧客ニーズの把握力強化)、もう1つは、顧客ニーズは完全に把握できないことを前提に、市場投入後の製品改良をデジタルで迅速に行えるようにするアプローチとなります(DXによる顧客ニーズへの対応スピード強化)。( 参照 図表6)

図表6 多様化する顧客ニーズへの対処法

アプローチ1:DXによる顧客ニーズの把握力強化

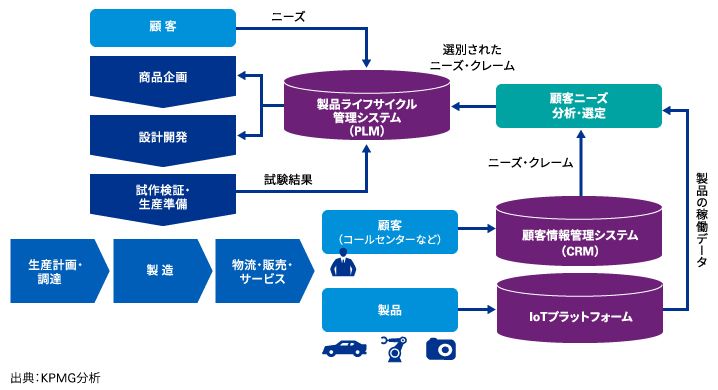

現在、顧客ニーズを適切に把握できない大きな理由として、顧客ニーズ情報が部門ごとに構築されたシステムで管理されているという「 情報のサイロ化 」が起きていることが挙げられます。営業部門やサービス部門が入手する改善要望やクレームなどの顧客ニーズはCRM(顧客情報管理システム)に、またテストマーケティングの検証結果や実験結果のデータは、試験部などが管理するデータベースに個別に管理されており、企画担当者や設計開発担当者が、その情報に容易にアクセスできないケースが起きています。これらの情報を商品群ごとに紐付けされた状態で整理・一元管理し、容易にアクセスできるようにする仕組みが必要となります。ポイントとなるのは、顧客ニーズを管理できるPLMの要件管理機能の活用になり、CRMに格納されているニーズ情報や試験部門で実施した検証結果情報を高度にPLMへ連携するためのインテグレーションが1つの解となります。(参照 図表7)また、膨大な顧客ニーズから、「本当の顧客ニーズ」を選別する力も必要となります。そのためには、市場投入後の商品の稼働状況や顧客の使用環境などをIoT技術を活用し、データとして収集することで、顧客の改善要求やクレームが、データの観点からも論理的に正しいのかを確認できるようにすることが必要となります。すなわち、"正しい顧客ニーズ"のみをPLMの要求管理機能に格納することが求められます。

アプローチ2:DXによる顧客ニーズへの対応スピード強化

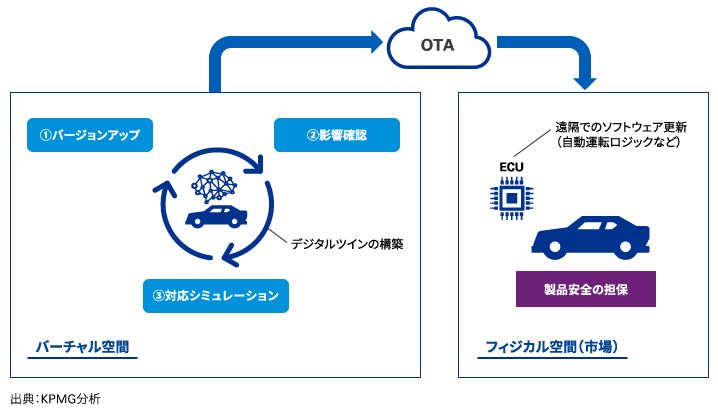

2つ目のアプローチは、顧客ニーズは刻々と変化するものであり、完全に読むことは不可能であるということを前提にした考え方になります。まずは競合に先行して、ベーシック版の商品を市場に投入し、その後バージョンアップすることで商品を顧客ニーズに合わせていくというアプローチとなります。ハードウェアが比重を占める従来型の商品では、市場投入後の変更は、ほとんど不可能でしたが、現在の商品は電子化、ソフトウェア化が進み、無線でソフトウェアを更新するOTA(Over the Air)技術も進展したことで、商品の重要な機能・性能をソフトウェアバージョンアップで変更することが可能となっています。現在は、自動車のカーナビゲーションの更新など簡易的なソフトウェアプログラムの修正で使われているシーンが多いですが、今後は例として、米テスラ社が先行している自動運転機能のOTA利用が挙げられるでしょう。将来的に、自動運転機能は、走る地域によって法規制やユーザーの嗜好が違うため、自動運転判断ロジックを都度ソフトウェアで更新することが求められるようになると言われており、それをOTAで実現しようという動きがあります。 (参照 図表8)

OTAでの商品改良を実現するためには、セキュリティ強化が大きな課題の1つではありますが、最も難しいと言われているのは製品安全の担保になります。ソフトウェアの変更によって、ハードウェアパーツに対する想定外の不具合が生じることを防止しなければなりません。しかし、ハードウェアは、コストダウンやリードタイムの観点で都度サプライチェーンの適正化を行うため、小規模な設計変更を実施したり、部品の調達先を変更したりします。購入部品の生産終了品(EOL部品)によっても設計変更を実施しなくてはなりません。よって、同じ機種でも、仕向地や製造タイミングによって、違う部品で構成されており、ソフトウェア変更の影響を完全に人手で予測することは不可能となります。したがって、バージョンアップする商品の設計情報、調達情報、製造実績情報などのさまざまな情報をデジタル化し、モデル化することで、ソフトウェア変更の影響を高度にシミュレーションできるようにするための仕組みが必要となります。すなわち、市場投入後の商品状態がバーチャル環境で再現され、ソフトウェア変更の影響予測や対応を検討することが可能な ”製品のデジタルツイン”の構築が必須となります。

図表7 アプローチ1:DXによる顧客ニーズの把握力強化

図表8 アプローチ2:DXによる顧客ニーズへの対応スピード強化

多様化するニーズへの対処法として2つのアプローチを解説してきましたが、実際に取り組むためには、どちらのアプローチが自社に合っているかの検討が求められます。自社商品の顧客ニーズが、外的要因に大きく影響を受けやすいのか?(B to B or B to Cなのか?)、ハードウェア、ソフトウェアの構成比率がどの程度なのか? などの論点になります。今回のCOVID-19感染拡大から学んだこととして、「不確実性への対応」が今後の製造業の優劣を決めるポイントとなるのは間違いないでしょう。このタイミングを機に、自社の長期的な商品戦略やデジタル戦略を練り直す必要があると考えます。

V.最後に

これまで日本の製造業がECM改革に取り組む際のポイントを解説してきましたが、改革を阻む要因の1つが過去の成功体験であると考えます。日本の製造業の強みと言われてきた、「現場主義」や「すり合わせ」は、3つの壁を打破するDX実現で必要な視点である「部門横断」、「全社最適」と相反する性質を有しています。具体的には、これまでのECM改革は、「現場主義」で進められたため、業務定着や効果の早期刈取りの観点から大きな効果を得ながらも、活動内容や範囲は、近視眼的なものとなりました。また、コンカレントエンジニアリングや大部屋設計が代表例となる「すり合わせ」においても、ECM領域の業務は、複雑で業務標準化の難易度は高いという考えのもと、デジタル活用はほとんど行われず、人のコミュニケーション力で対応してきています。

このように、強みと言われていた部分が改革活動を阻害している場合、それを変えることは大きなエネルギーが必要であり、容易ではないでしょう。しかし、今回のCOVID-19の発生は、価値観や仕事のやり方を大きく変えるインパクトをもたらしており、変革の好機とも捉えることができます。ECMのDXを実現することで日本製造業が停滞を抜け出し、以前のように世界の製造業からお手本と言われるようになることを切に願います。

執筆者

KPMGコンサルティング株式会社

シニアマネジャー 大木 俊和